编者按:力学研究所非线性力学国家重点实验室的“微结构计算力学”课题组以航空发动机使用的钛合金为对象,开展了高温高周疲劳特性的研究,并取得了很好的进展。相关成果对于理解钛合金疲劳失效机制以及含缺陷钛合金的疲劳强度预测具有重要价值。本刊特此发布李根等撰写的文章,介绍他们在钛合金高温高周疲劳的试验和理论两方面的工作,以飨读者。

他们是这样来探究航空发动机用钛合金的高温高周疲劳特性的

李根 孙成奇

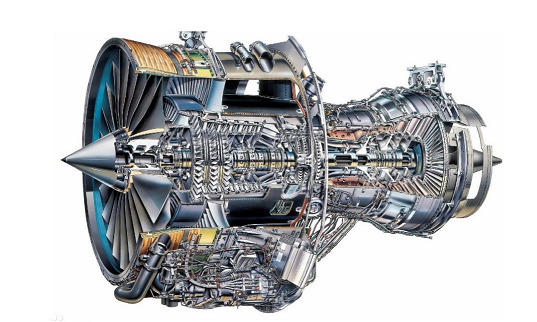

航空发动机因其高度的技术难度和复杂性,被誉为现代工业“皇冠上的明珠”。它作为飞机的心脏,不仅是飞机飞行的动力之源,也是促进航空事业发展的重要推动力。人类航空史上的每一次重要变革都和航空发动机的技术进步密不可分。根据推力产生原理、氧化剂来源、有无压气机等差异,航空发动机可分为活塞发动机、冲压发动机、涡轮风扇发动机等。当前,涡轮风扇发动机以其高效率、低油耗、低噪音、大推力等优势成为应用最广的航空发动机,广泛装备于各类军民用飞行器。

涡轮风扇发动机由风扇、压气机、燃烧室、高压涡轮、低压涡轮和排气系统(喷管等)组成。压气机、燃烧室和高压涡轮被称为“核心机”。从核心机流出的燃气中的可用能量,一部分用于带动低压涡轮以驱动风扇产生推力,另一部分在喷管中被加速产生推力。其中压气机是专门用来提高气流压力的,空气流过压气机时,压气机叶片对气流做功,使气流的压力和温度升高。所以,压气机叶片是航空发动机的一个关键零部件。

图1 涡轮风扇航空发动机图片(图片来源:百度百科)

飞机在飞行期间,航空发动机的旋转叶片受到气流扰动和机械振动的影响而引发高频振动,这个过程不仅要承受高温影响,而且在服役寿命内还要承受高周甚至超高周次(>107)的循环载荷作用。这就会导致叶片的疲劳。这里的“疲劳”是指材料或零部件在循环加载下,在某一点或某些点产生局部的永久性损伤(如裂纹)而失效的现象。根据破坏前所经历的载荷循环次数,人们习惯将疲劳分为低周疲劳、高周疲劳和超高周疲劳。低周疲劳是指循环次数小于105的疲劳,高周疲劳是指循环次数在105-107的疲劳,超高周疲劳是指循环次数大于107的疲劳。此外,实际零部件在材料的制备、加工以及使用过程中通常不可避免地存在各种类型缺陷,如气孔、夹杂、划痕等。因此,揭示钛合金高温高周和超高周疲劳特性以及其缺陷敏感性具有重要科学意义和工程应用价值。

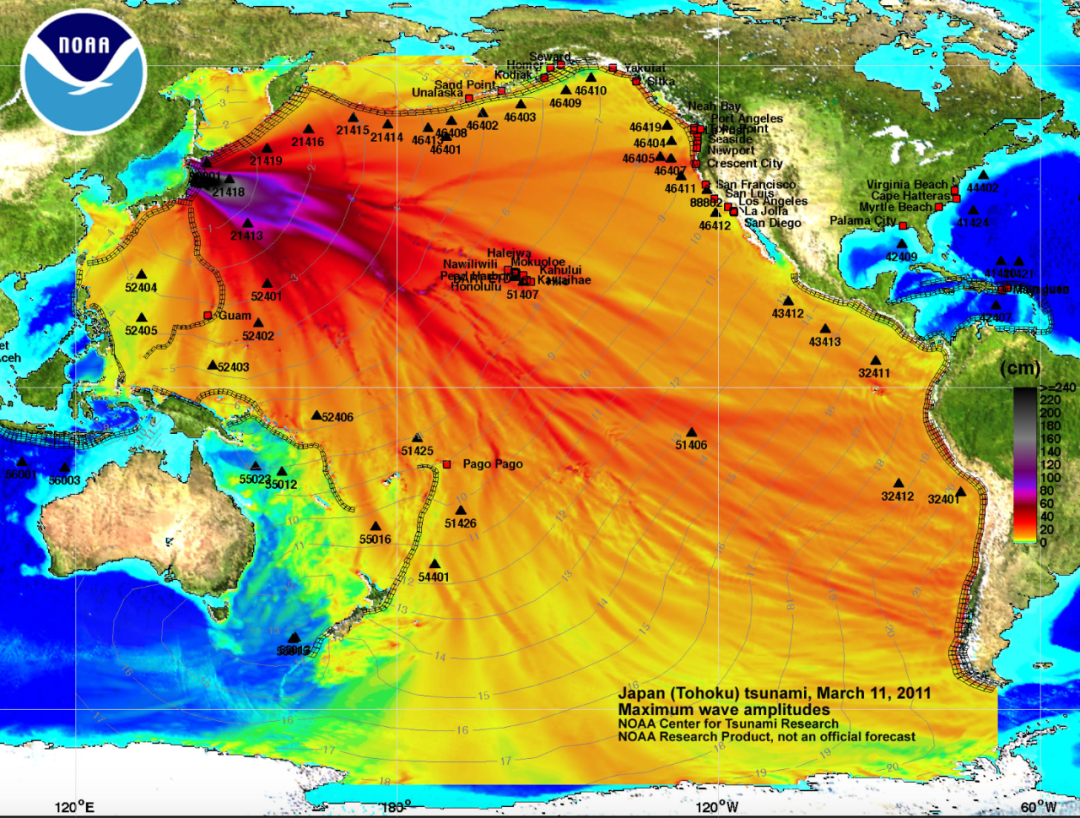

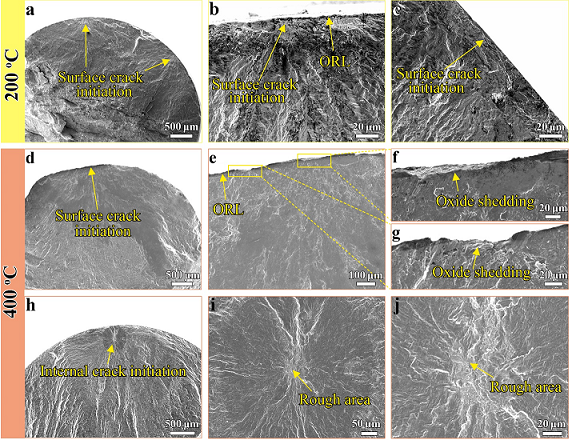

力学所非线性力学国家重点实验室微结构计算力学课题组,针对航空发动机叶片用TC17钛合金,开展了高温高周疲劳特性研究。首先,课题组采用光滑试样在两种不同温度(200℃和400℃)下进行疲劳试验。图2展示了试样疲劳断口的扫描电子显微镜图像。研究发现,在200℃和400℃的情况下(参见图2a-2j),样品表面由于氧化物入侵而产生富氧层(Oxygen-rich layer, ORL)。疲劳载荷过程中,富氧层开裂或者局部脱落诱导裂纹萌生。在200℃和400℃情况下,富氧层开裂或者氧化物脱落均有发生。图2a-2c展示在200℃时由于富氧层开裂导致的试样表面裂纹萌生(Surface crack initiation)。图2d-2g展示试样表面裂纹萌生是由于富氧层局部脱落(Oxide shedding)导致的。疲劳试验还揭示了在400℃的情况中,疲劳裂纹也会从试样内部萌生并在裂纹萌生和初始扩展区域呈现粗糙形貌(Rough area)特征。图2h-2j展示了试样内部裂纹萌生(Internal crack initiation)的疲劳断口形貌,图2i和2j为图2h中裂纹萌生和初始扩展区域的放大图。

图2 光滑试样疲劳断口扫描电子显微镜图像. a-c: 氧化物入侵诱导的表面裂纹萌生(200℃, σa=650 MPa, R=-1, Nf=2.7×104 cyc), b和c分别是a中上面和右侧裂纹萌生区域的放大图. d-g: 氧化物脱落诱导的表面裂纹萌生(400℃, σa=520 MPa, R=-1, Nf=7.6×105 cyc), e是d中裂纹萌生区域的放大图, f和g分别是e中相应区域的放大图. h-j: 内部裂纹萌生(400℃, σa=520 MPa, R=-1, Nf=1.0×106 cyc), i和j分别是h和i中裂纹萌生区域的放大图

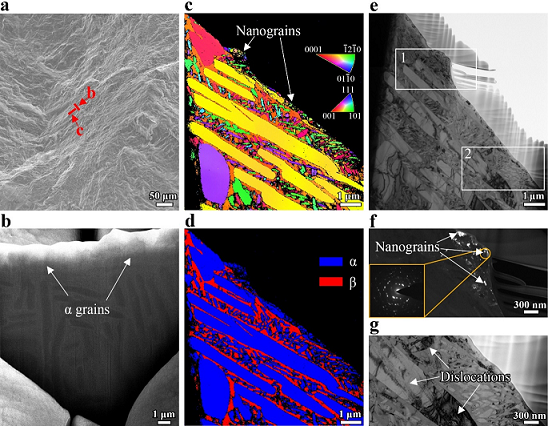

那么,在400℃高温环境下,内部裂纹萌生是如何产生的呢?课题组进一步采用聚焦离子束技术在图3a中的粗糙区域位置c提取微尺度样品,然后对其微结构进行观测。这个观测不仅使用了扫描电子显微镜,还使用了透射电子显微镜和电子背散射衍射技术。图3b为3a中位置b处沿着主应力方向剖面的扫描电子显微镜图像,展示了处于疲劳断口表面的α晶粒(α grains)。图3c展示了图3a中位置c处提取样品沿主应力抛面的微结构反极图。结果表明,靠近裂纹面附近的微结构具有局部区域的纳米晶粒(Nanograins)特征。图3d则是图3c的相图,示出了该位置TC17钛合金的α和β两种相的分布。图3e示出了该位置的透射电子显微镜图像。图3f是图3e中方框1位置的暗场像,图中的选区衍射花样也表明靠近裂纹面附近纳米晶粒区域的存在。上面引入了“晶粒”的概念,它是怎么回事儿?原来,金属通常是由许许多多外形不规则的小晶体组成,晶粒(Grain)就是指这些微小的或微米尺度的小晶体。在钛合金中,这些晶粒往往大小不一,取向也多样,并且还可能很多取向相近的晶粒堆积在一起而形成织构。因此,金属材料的微观结构往往具有不均匀性。在循环加载过程中,微结构的不均匀会导致变形的不均匀。晶体的变形往往与位错(Dislocation)运动有关,这里的“位错”是指晶体材料的一种内部微观缺陷,即原子的局部不规则排列。在高周和超高周的循环加载过程中,微结构不均匀或变形不协调诱导取向择优的晶粒内位错塞积或相互作用进而导致局部区域纳米晶粒的形成。局部区域的纳米晶粒会增加微结构的不均匀和变形不协调,促进微裂纹在纳米晶粒区域内或纳米晶粒与粗晶的晶界处萌生,进而导致裂纹萌生和初始扩展区域粗糙形貌特征的形成。

图3 400℃光滑试样疲劳断口粗糙区域微结构观测结果(σa=520 MPa, R=-1, Nf=1.0×106 cyc). a: 扫描电子显微镜图像, 短线为提取位置. b: a中位置b沿主应力方向剖面扫描电子显微镜观测结果. c-e: a中位置c沿主应力方向剖面的反极图、相图和透射电子显微镜图片. f和g: 分别为e中区域1的暗场像和区域2的放大图

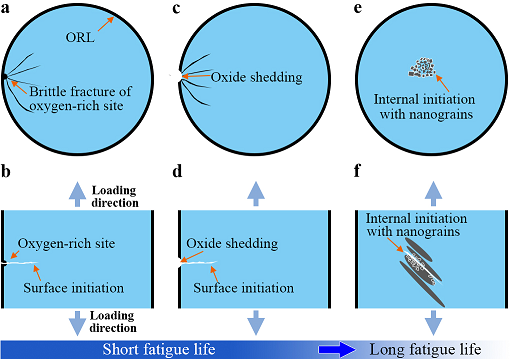

在实验结果基础上,课题组提出了400℃时TC17钛合金表面裂纹萌生和内部裂纹萌生的竞争机制(参见图4),前者和高温下试样表面富氧层有关,后者与材料内部纳米晶粒的形成有关(Internal initiation with nanograins)。一方面,在较高的疲劳载荷作用下,试样表面富氧层可能发生脆性开裂(Brittle fracture)或局部脱落,其引发的应力集中诱发了表面裂纹的萌生,如图4a-4d所示。另一方面,400℃下形成的富氧层相比钛合金材料本身更硬,在相对低的疲劳载荷作用下,其抑制了表面裂纹的萌生。而在400℃时,位错运动的阻力相对较低,材料内部的微结构不均匀或变形不协调诱导了局部区域的晶粒细化进而导致了内部裂纹萌生,如图4e和4f所示。当表面裂纹萌生导致失效的寿命小于内部裂纹萌生导致失效的寿命时,将出现表面裂纹萌生诱导的失效模式,反之亦然。这与实验结果中表面和内部裂纹萌生都可能在105~106疲劳周次内发生,但内部裂纹萌生在大于106周次的高周和超高周疲劳中成为主要的失效模式是一致的。

图4 400℃时TC17钛合金表面裂纹萌生和内部裂纹萌生竞争模型. a和b: 富氧层脆性断裂诱发表面裂纹萌生的横截面图和侧面图. c和d: 氧化物脱落诱发表面裂纹萌生的横截面图和侧面图. e和f: 内部裂纹萌生的横截面图和侧面图

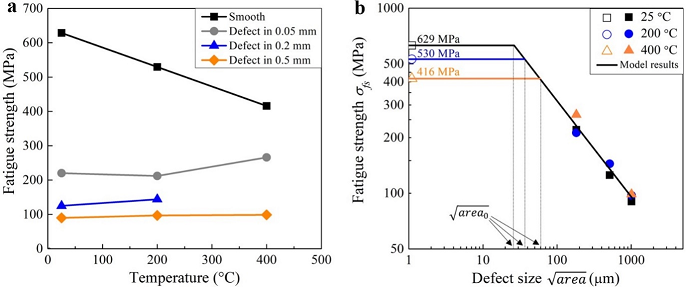

对于高温环境下材料疲劳性能的表面缺陷(划痕或缺口)敏感性问题,课题组使用了含有三种不同深度(0.05 mm、0.2 mm、和0.5 mm)的表面弦形缺陷(Defect)试样进行了室温(25℃)、200℃和400℃环境下疲劳实验,并与光滑(Smooth)试样进行了对比研究。图5a所示的实验结果表明:和光滑试样相比,表面缺陷显著降低TC17钛合金的室温和高温疲劳强度(Fatigue strength)。但是,与光滑试样的疲劳强度随着温度的升高而降低不同,温度的升高并未降低含缺陷试样的疲劳强度(参见图5a)。一个可能的原因是高温下形成的较硬富氧层抑制了表面裂纹萌生,提升了含缺陷试样的疲劳性能。课题组的研究还发现,温度和缺陷尺寸(Defect size)对TC17钛合金高周和超高周疲劳强度的影响可以近似地用图5b中的折线来表示。

图5 a: 光滑试样和含缺陷试样疲劳强度(2×107 cyc)与温度之间关系. b: 高温和缺陷对TC17钛合金超高周(2×107 cyc)疲劳强度的影响模型与实验数据比较, 空心符号表示光滑试样的疲劳强度. 这里应力均为名义应力, 计算截面为试样最小截面

相关研究成果发表在材料科学领域重要期刊(J Mater Sci Technol 2022, 122: 128–140)上。该研究对于理解钛合金高温高周和超高周疲劳失效机制以及含缺陷钛合金的疲劳强度预测具有重要价值。